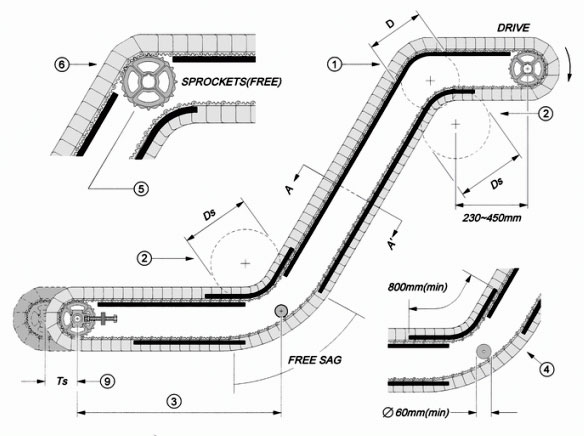

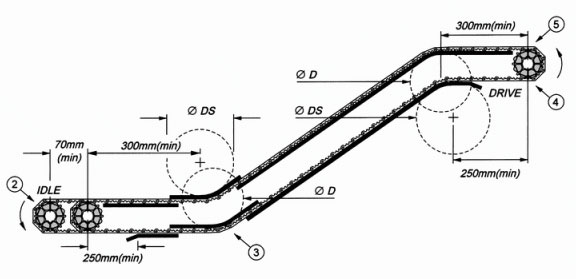

スワンネックコンベア

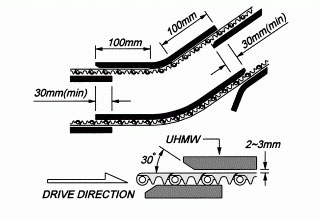

傾斜コンベアの湾曲位置の支持方法では、UHMW、HDPE、アセタールなどの低摩擦のプラスチック ストリップを底部支持として使用できます。最小曲径についてはバリューD&Dの仕様書をご参照ください。

バックベンド半径はきつい張力です。UHMW、HDPE、アセタールなどの低摩擦プラスチックストリップを採用して製造してください。最小曲径についてはバリューD&Dの仕様書をご参照ください。

スワンネック傾斜コンベアの戻り路の駆動位置も一種の後屈半径です。ゆるいテンションです。支持用に摩擦の少ないローラーやプラスチックストリップを使用して設計することもできます。

アイドルスプロケットと湾曲位置の間の水平長さが900mmを超える場合は、リターンウェイの底部にウェアストリップを取り付けてください。

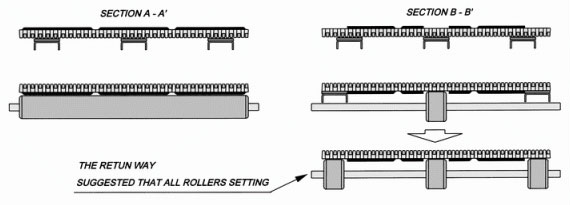

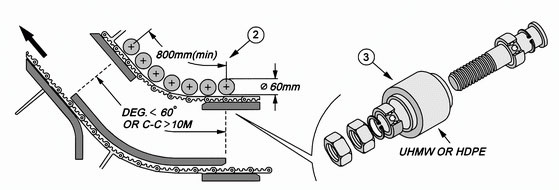

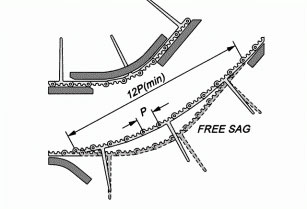

スワンネック傾斜コンベアの戻り方向にカテナリーのたるみが発生し、動作速度が 20M/min を超えない場合は、無視して自由にたるませることができます。ただし、速度が20M/minを超える場合は、コンベアベルトのカテナリーのたるみによるジャンピング現象を軽減するために、直径60mm以上のローラーを設置する必要があります。

湾曲角支持方式にホンスベルトドライブスプロケットを採用し、作動速度が15m/minを超える場合は、歯数12以上のスプロケットを使用してください。ただし、すべてのスプロケットをリテーナリングで固定し、ガイドプレートを取り外してください。スプロケット。

スワンネック傾斜コンベヤではローラーやストリップを抑制して設計する必要があります。ストリップの平行ピッチは 100mm より低くすることはできず、適切な張力を得るためにテンション アジャスターをアイドル位置に設定する必要があります。

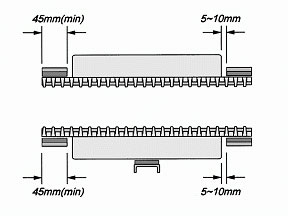

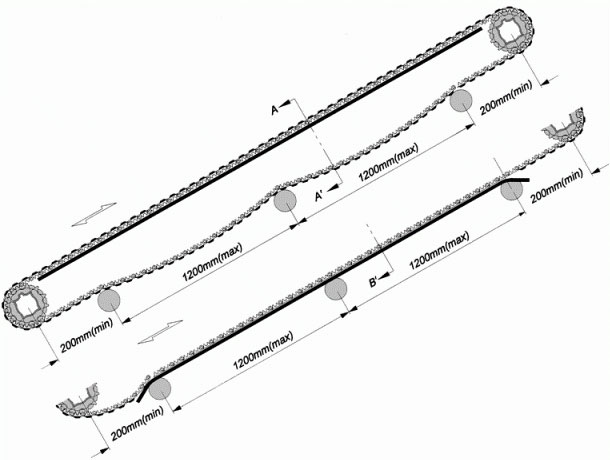

セクション A-A' 設計仕様

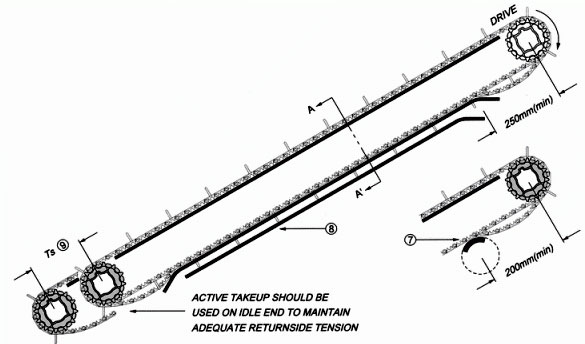

傾斜コンベヤ

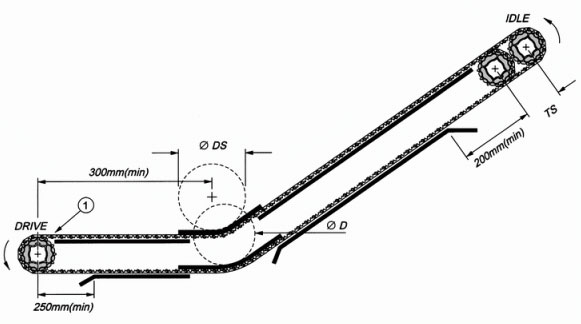

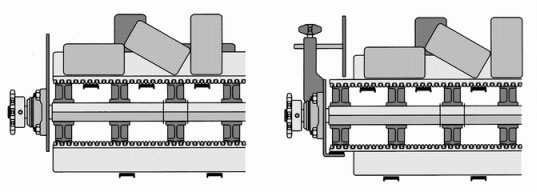

傾斜コンベヤの駆動方式が上部駆動の場合、ベルトが十分に移動できるようにし、スプロケットとの異常な噛み合いを避けるために、駆動スプロケットの中心と最初のローラーまたはウェアストリップとの接触点は200mm以上の間隔を保つ必要があります。その結果、渋滞状態が発生します。上の図の 7 番目の位置を参照してください。

ベルト幅が 600mm を超える場合は、リターンウェイのフライトの上部に中央補助ウェアストリップを取り付ける必要があります。セクション A - A' を参照し、上図の 8 番目の位置を参照してください。

TS は張力調整です。調整間隔の規定については、ベルトの長さと張力の章を参照してください。上の図の 9 番目の位置を参照してください。

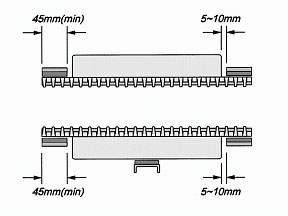

セクション A-A' 設計仕様

EL型

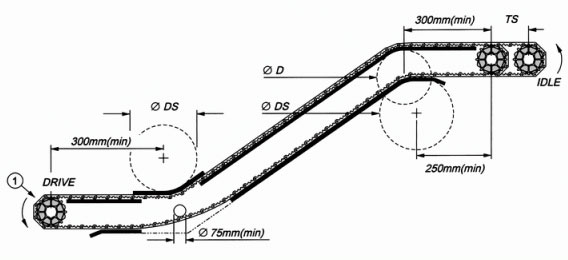

ドライブ/アイドラスプロケットと戻り方向の最初の接触点の間の間隔は、ローラーやウェアストリップの種類に関係なく、200mm 以上に保つ必要があります。

戻り方向のすべての支持ローラー間の最大距離は 1.2M を超えません。

その他の設計ポイントについては、スワンネックコンベヤと下記イラストをご参照ください。

200ELシリーズ、300HDELシリーズはPP素材のベルトにTPE片を加工して貼り付けました。TPE は高レベルの滑り止め素材です。最も一般的な用途は歯ブラシの滑り止めハンドルです。環境保護に安心してリサイクルでき、PP素材に配合して靱性を強化する添加剤としても使用できます。傾斜、下降にかかわらず、傾斜角は 40°を超えてはなりません。

セクション設計仕様書

リターンウェイローラーの最小直径は600mm未満にすることはできません。全行程で復路にローラーを使用できます。ただし、TPE フランジが大きな角度でローラーに当たり、動作不良が発生することを避けるため、速度は 30M/min 以内、カテナリーのたるみは 35mm 以内に制御する必要があります。

上の図、セクション B-B' に示すような設計方法を採用することもできます。上の図では、ウェアストリップは両側でサポートされ、ローラーは中央でサポートされています。下の図では、ローラーを使用して 3 つの部分で支えています。どちらもデザインに最適な方法です。

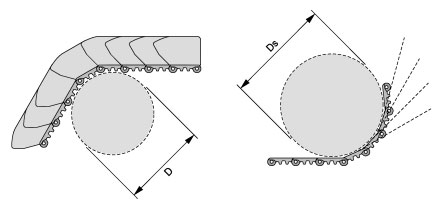

バックベンド半径 DS

HONGSBELT コンベア ベルトのシリアル製品はすべて連動ユニットに組み立てられており、最小反転半径制限があります。したがって、ベルトがバックベンド領域をスムーズに通過するために、コンベアを設計する際には最小直径の制限に注意し、各シリーズの補正半径については下表を参照してください)。

HONGSBELT コンベア ベルトは、傾斜した搬送設計で動作できます。基本的に、バックベンド半径直径を正しく計算することで、あらゆる傾斜角度に到達することができます。

単位:mm

| シリーズ | 100A | 100B | 200A | 200B | 300 | 400 | 500 | 501B | 502A/B | |

| D | サイドガードなし | 250 | 250 | 135 | 120 | 200 | 45 | 150 | 150 | 180 |

| サイドガード付き | 250 | 250 | 135 | 120 | 200 | - - | - - | 180 | 200 | |

| DS | サイドガードなし | 250 | 200 | 150 | 120 | 220 | 45 | 150 | 180 | 200 |

| サイドガード付き | 280 | 230 | 300 | 290 | - - | - - | - - | 200 | 230 | |

バックエンド半径ホールドダウンの説明

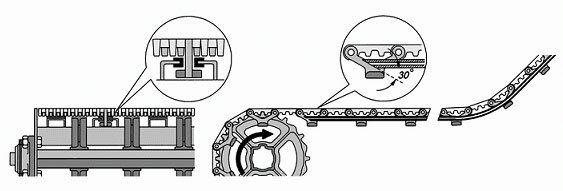

傾斜コンベヤ システムの後端半径は、傾斜コンベヤの目的を達成するための非常に一般的な設計です。したがって、押さえ領域を設計する際には、ベルト表面や底面の滑らかな動きを考慮する必要があります。上の図を参照してください。ベルトとの接触および着用に適した材質については、速度が 20 M/min 未満の場合は HDPE または UHNW 材質を採用することをお勧めします。速度が 20 M/min を超える場合は、UHMW または TEFLON 材料を採用してください。

コンベヤのスムーズな動きを確保するために、入口の押え位置を30度の面取りに加工または研磨してください。

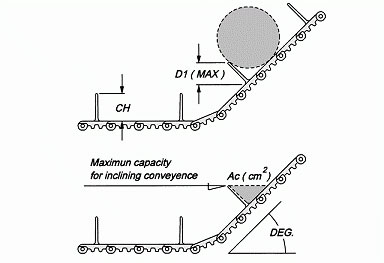

角度と容量

物品の搬送能力が大きすぎる場合、搬送途中での物品の落下を防ぐため、下側のサイドガードを採用したり、傾斜コンベヤの勾配が急な設計は適しません。積載物容量と傾斜角度の相対関係には特にご注意いただき、下図をご参照ください。

単位:CH=mm、D1=mm、Ac=cm2

| 度 | 15° | 20° | 25° | 30° | 35° | 40° | 45° | 50° | ||

| CH | 25 | D1 | 23 | 22 | 21 | 20 | 19 | 17 | 16 | 15 |

| Ac | 11 | 8 | 6 | 5 | 4 | 3 | 3 | 2 | ||

| 50 | D1 | 46 | 45 | 46 | 40 | 38 | 35 | 32 | 29 | |

| Ac | 46 | 34 | 26 | 21 | 17 | 14 | 12 | 10 | ||

| 75 | D1 | 70 | 67 | 64 | 61 | 57 | 53 | 48 | 42 | |

| Ac | 104 | 77 | 60 | 48 | 40 | 33 | 27 | 23 | ||

| 100 | D1 | 9. | 90 | 86 | 81 | 76 | 70 | 64 | 57 | |

| Ac | 186 | 137 | 107 | 86 | 71 | 60 | 50 | 41 | ||

| 125 | D1 | 117 | 113 | 108 | 102 | 95 | 88 | 80 | 71 | |

| Ac | 291 | 214 | 167 | 136 | 111 | 92 | 77 | 65 | ||

| 150 | D1 | 140 | 136 | 129 | 122 | 114 | 106 | 96 | 86 | |

| Ac | 490 | 360 | 281 | 227 | 186 | 156 | 130 | 109 | ||

耐荷重の結果は、値 Ac にフライト有効幅 (cm) を乗算してください。

デクラインコンベア

一般に、ディクラインコンベアシステムの設計では、コンベアの例としてタイプ A またはタイプ B を使用することをお勧めします。搬送システムは、以下の図の位置 1 に示すように、コンベアの底部で駆動するように設計されています。D および DS の値については、左側のメニューの「バックエンド半径 Ds」を参照してください。

タイプB

コンベア設計例としてタイプ C を採用する必要がある場合、調整間隔 Ts は少なくとも 75mm に保つ必要があります。D および DS の値については、左側のメニューの「バックエンド半径 Ds」を参照してください。

タイプC

ポジション 3 の適切な張力は、ポジション 2 の張力調整によって得られます。

ポジション4のバックエンド半径とドライブスプロケットの底部が最適な対応角度と適切な張力を受け、ベルトの動作に有利となるようにするには、ポジション2で張力を調整し、ポジション3で押さえる必要があります。

2 の位置で適切な張力を受けることができないと、3、4 の位置で押さえる効果が受けられなくなり、ベルト間隔の押し合い現象が発生し、5 の位置で折り角度が発生する可能性があります。スプロケットの噛み合いが悪く、停止して失敗する可能性があります。

タイプD

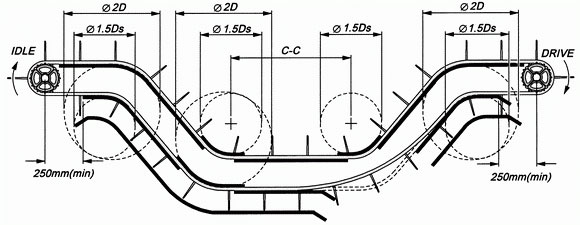

マルチバックエンド半径

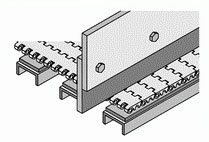

複数のバックエンド半径の設計の場合、ベルトがコンベアフレームから変形したり潰れたりするのを避けるために、ウェアストリップをリターンウェイに配置してフライトの上部をサポートする必要があります。下の図をご覧ください。

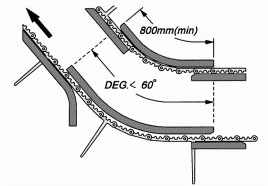

傾斜曲げ角度が 60 度未満の場合は、UHMW エンジニアリング プラスチック製の押さえレールを使用してベルトの側端の両側を押さえることができます。D & DS 値の参考については、このページの最後にある次の表を参照してください。)

傾斜角度が 60 度を超える場合は、摩耗面積を減らし、戻り方向の張力を軽減するために、ベルトの下に位置する従動ローラーを使用することをお勧めします。

ベアリング式ホールドダウンローラーは精密加工で製作し、上図のようにコンベアフレームの山形鋼にネジ支持で締め付けて固定する必要があります。(D&DS値の参考については、ページ末尾にある下表をご参照ください。)

戻り路に張力を解放するのに十分なスペースを確保するために、戻り路のカテナリーのたるみの距離は、少なくとも 12 ピースのモジュール幅を節約することをお勧めします。

ノート

HONGSBELT モジュラーベルトは、蒸気や熱水の浸漬など、あらゆる種類の高温環境での使用に非常に適しています。バックエンドの半径。当社は高温用途において豊富な経験を持っており、喜んで対応させていただきます。コンベアシステムの設計に関する点については、いつでもご相談に応じます。

モジュールを押し続ける

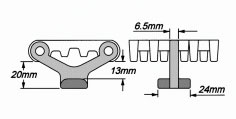

インクラインコンベアはホールドダウンモジュール (HDM) を吊り下げることができ、コンベアの戻り方向の後端半径用に特別に設計されたガイド装置です。ホールドダウンモジュールは T 字型のデザインで、ベルトの下側に取り付けられ、ベルトを押さえます。バックエンド半径の位置を押さえることなく傾斜の結果に達することができ、戻り路の支持ベルトにローラーを採用していません。

HDM インストールの説明

HDMを取り付ける場合は、接触部分にUHMWまたはHDPEなどの低摩擦係数材料を採用してください。HDM を金属材料に直接接触させないでください。摩擦によりコンベヤベルトを損傷する恐れがあります。HDMの動作を良くするために、入口のウェアストリップを30度の面取り加工を施しております。上の図を参照してください。

横ばい防止

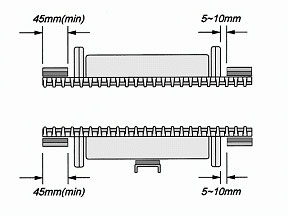

HONGSBELT モジュラーコンベヤベルトには、ベルト端からの製品の落下を防ぐ固定タイプのサイドガードを取り付けることもできます。サイドガードアタッチメントの構造には高密度エンジニアリングプラスチック材料を使用する必要があり、ベルトと固定タイプのサイドガードの間に安全な間隔を確保する必要があります。また、PVC、PU、繊維織物などの柔らかい素材をベルト表面に直接擦ると、ベルト表面を傷める可能性がありますので避けてください。以下の図を参照してください。

大型で汚染のない製品

上記用途は一般的に無汚染搬送や大型製品の搬送に使用されます。この設計例は、コンベヤの主要構造を直接拡張し、サイドガードとしての機能を形成します。

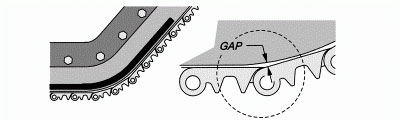

ベルト曲がり隙間に関する注意事項

HONGSBELT 製品の構造はモジュール式連動ユニットです。そのため、いくら側面止めをしっかりと行っても、ベルトの屈曲部には三角隙間が生じてしまいます。上の図を参照してください。HONGSBELTのアクセサリー、サイドガードの採用については設計時に注意、もしくは考慮する必要があります。また、HDPE や UHMW の反り、ビニール袋のフリンジ、プラスチック製品のバリ残り、その他の平坦で小さな物体がベルトの隙間や溝に侵入する可能性があります。

これらの異物は、コンベアの詰まりやベルトの回転の妨げとなる可能性があります。横落ち防止のためにホングスベルトのサイドガードを取り付けることを考慮しない場合、搬送物の最小厚さはベルトの三角ギャップの 2 倍以上にすることをお勧めします。

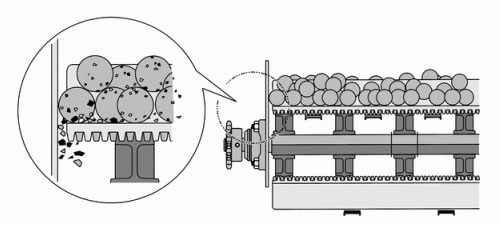

小さな粒子

小さな物体や、ビスケット、ドライフルーツ、飼料などの汚染されやすい物質は、ベルト表面から非常に簡単に落ちます。これらの材料の小さな粒子はコンベア構造上に堆積し、コンベア ベルトの隙間に落ちます。ベルトやコンベア構造への小物の侵入を防ぐために、以下の図のようにコンベアを設計することをお勧めします。機器の保護が強化されます。