カテナリーサグに関する注意事項

ベルトの走行中は、適切な張力、適切なベルトの長さを維持し、ベルトとスプロケットの間の噛み合いが欠けていないことが非常に重要です。コンベヤが動作しているとき、ベルトの張力に適切な張力を維持するために、余分な長さは戻り方向のカテナリーのたるみによって吸収されます。

復路のコンベアベルトが長すぎると、ドライブ/アイドラスプロケットがベルトと噛み合わなくなり、スプロケットがトラックやレールをコンベアから切り離す原因になります。逆にベルトを締めて短くすると引っ張り張力が大きくなり、ベルトの搬送がセットバック状態になったり、運転中にモーターに過負荷がかかったりすることがあります。ベルトの締め付け強度による摩擦により、コンベヤベルトの寿命が低下する場合があります。

温度変化による材料の熱膨張と収縮の物理的条件により、戻り方向のカテナリー サグの長さを増減する必要があります。しかし、接合位置間の正確な寸法とスプロケットが噛合する際に必要な実際の寸法を計算して、カテナリーのサグ寸法を取得することはほとんどありません。設計時には常に無視されます。

HOGNSBELT シリアル製品を使用する前に、ユーザーの参考として、正確な数値解析による実際の経験例をいくつかリストします。適切な張力の調整については、本章の張力調整とカテナリー サグ表を参照してください。

一般輸送

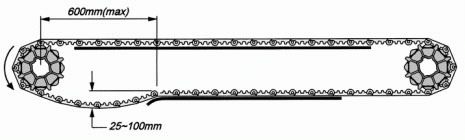

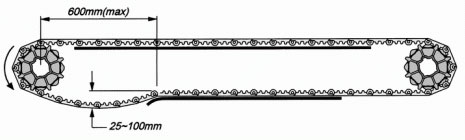

一般に長さ2M以下のコンベヤをショートコンベヤと呼びます。短距離搬送の設計では、戻り路にウェアストリップを取り付ける必要はありません。ただし、カテナリーのたるみの長さは 100mm 以内に制御する必要があります。

コンベヤシステムの全長が 3.5M 以下の場合、駆動スプロケットと戻り方向のウェアストリップ間の最小距離は 600mm 以内に制御する必要があります。

コンベヤシステムの全長が 3.5M を超える場合、駆動スプロケットと戻り側ウェアストリップ間の最大距離は 1000mm 以内に制御する必要があります。

中長距離コンベヤ

コンベアの長さは20M以上、速度は12m/min以下です。

コンベアの長さは18m未満で、速度は最大40m/分です。

双方向コンベヤ

上の図はシングルモーター設計の双方向コンベアで、搬送路と戻り路の両方がウェアストリップサポートを備えて設計されています。

上の図は、2 つのモーター設計を備えた双方向コンベヤです。シンクロブレーキ、クラッチブレーキ装置について詳しくはホームセンターにご相談ください。

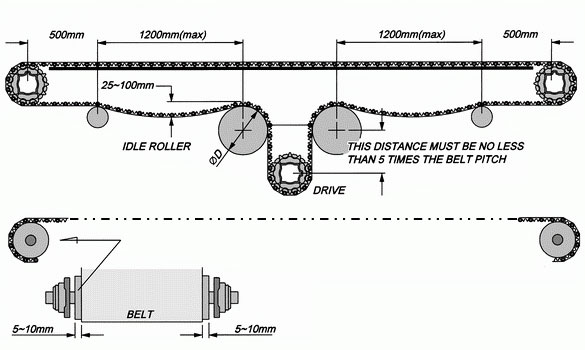

センタードライブ

両側のアイドラ部に補助支持軸受を採用しないようにするため。

アイドラローラー最小径 - D (復路)

単位:mm

| シリーズ | 100 | 200 | 300 | 400 | 500 |

| D(分) | 180 | 150 | 180 | 60 | 150 |

テンション調整時の注意点

通常、コンベアベルトの動作速度は、さまざまな搬送目的に合わせて調整する必要があります。HONGSEBLT コンベア ベルトはさまざまな動作速度に適しています。HONGSEBLT コンベア ベルトを使用する際は、ベルト速度とカテナリー サグの長さの比率に注意してください。カテナリーサグインリターンウェイの主な機能の 1 つは、ベルトの長さの増減に対応することです。ドライブシャフトのスプロケットと噛み合った後のベルトの張力を十分に保つためには、カテナリーのたるみ長さを適切な範囲に制御する必要がある。全体のデザインにおいて非常に重要なポイントです。ベルトの正しい寸法については、この章の「カテナリー サグ テーブルと長さの計算」を参照してください。

テンション調整

コンベヤベルトに適切な張力をかける目的。基本的にコンベヤフレームに張力調整装置を取り付ける必要はなく、ベルトの長さを増減するだけで済みますが、適切な張力を得るには多くの作業時間を要します。したがって、コンベアの駆動輪・従動輪に張力調整装置を設置することで、理想的かつ適切な張力を得ることが簡単に行えます。

ネジ式調整

適切かつ効率的なベルトテンションを得る為。ネジ式テークアップは、調整可能な小ネジを使用して、シフトの 1 つ (通常はアイドラー) の位置をシフトします。シャフトベアリングはコンベアフレームの水平スロットに配置されます。スクリュー式テークアップはシャフトを長手方向に移動させるために使用され、コンベアの長さを変更します。アイドラー領域間の最小距離は、コンベヤフレームの長さの少なくとも 1.3% の幅を確保し、45 mm 以上確保する必要があります。

低温起動時の注意事項

HONGSBELT ベルトを低温環境で使用する場合、始動時のベルトの凍結現象に注意してください。前回の洗浄や運転停止後に残った水分が、低温から常温に戻るまでに固まり、ベルトの接合部が凍結してしまうためです。コンベアシステムが詰まる可能性があります。

運転中にこの現象を防ぐには、最初にコンベアを運転状態で起動し、その後冷凍庫のファンを起動して残りの水を徐々に乾燥させ、接合位置をアクティブな状態に保つ必要があります。これにより、ベルト接合部の残留水が凍結し、強い張力がかかりコンベアが破損するのを防ぐことができます。

重力式巻き取りローラー

低温使用時は、極寒による収縮により支持レールが変形し、ベルトの接合部が凍結する場合があります。そのため、コンベアベルトは常温での動作とは異なる慣性条件で動作します。したがって、ベルトの戻り方向に重力巻き取りローラーを取り付けることをお勧めします。ベルトの適切な張力とスプロケットの適切な噛み合いを維持できます。重力巻き取りローラーを特定の位置に取り付ける必要はありません。ただし、ドライブシャフトと同じくらい閉じて取り付けると、最も効果的な結果が得られます。

グラビティスタイルテイクアップ

重力式巻き取りは、次の条件で適用される場合があります。

25℃を超える温度変化。

コンベヤフレームの長さは23M以上です。

コンベアフレームの長さは15M未満で、速度は28M/分以上です。

間欠運転速度は15M/min、平均荷重は115kg/m2以上です。

重力式巻き取りローラーの例

重力式巻き取りローラーの張力調整には 2 つの方法があります。1つはカテナリーサグタイプ、もう1つはカンチレバータイプです。低温環境下ではカテナリーサグタイプの採用を推奨します。動作速度が28M/minを超える場合はカンチレバータイプを推奨します。

重力式巻き取りローラーの標準質量は、常温5℃以上で35Kg/m、5℃以下で45Kg/mとなります。

重力式巻取りローラーの直径規定は、100シリーズ、300シリーズは200mm以上、200シリーズは150mm以上となります。

長さコンベヤ

式:

LS=LS1+LS1XK

LS1=LB+L/RP×LE

LB=2L+3.1416X(PD+PI)/2

| シンボル | 仕様 | ユニット |

| K | 温度変動係数 | mm / m |

| L | コンベヤフレーム長さ | mm |

| LB | コンベヤベルトの理論上の長さ | mm |

| LE | カテナリーサグの変化 | mm |

| LS1 | 常温でのベルト長さ | mm |

| LS | 温度変化後のベルト長さ | mm |

| PD | ドライブスプロケットの直径 | mm |

| PI | アイドラスプロケットの直径 | mm |

| RP | 復路ローラーピッチ | mm |

LE および RP 値については、左側のメニューのカテナリー サグ テーブルを参照してください。

温度変動係数表 - K

| 温度範囲 | 長さ係数 ( K ) | ||

| PP | PE | アクテル | |

| 0~20℃ | 0.003 | 0.005 | 0.002 |

| 21~40℃ | 0.005 | 0.01 | 0.003 |

| 41~60℃ | 0.008 | 0.014 | 0.005 |

値の説明

例 1:

コンベアフレームの長さは9000mmです。幅800mm、リターンウェイローラー間隔950mmの100BFEシリーズを採用、ドライブ/アイドラスプロケットは直径192mmのSPK12FCシリーズを採用、走行速度は15m/min、使用温度範囲は-20℃~です。 ℃~20℃。測定をインストールする場合の計算結果は次のとおりです。

LB=2×9000+3.1416×(192+192)/2=18603(mm)

LS1=18603+9000/900×14=18743

LS=18743+(18743×0.01)=18930 (収縮すると寸法が増加する)

計算結果は実際の設置では18930mmとなります

例 2:

コンベヤフレームの長さは7500mmです。幅600mm、リターンウェイローラー間隔950mmの100AFPシリーズを採用、ドライブ・アイドラスプロケットは直径128mmのSPK8FCを採用、走行速度20M/min、使用温度範囲は20℃~ 65℃。測定をインストールする場合の計算結果は次のとおりです。

LB=2×7500+3.1416×(128+128)/2=15402(mm)

LS1=15402+7500/900×14=15519

LS=15519-(15519×0.008)=15395(熱間膨張時ベルト長さを短くする)

実際に設置する場合の計算結果は15395mmとなります。

カテナリーサグ表

| コンベヤの長さ | 速度(m/分) | RP (mm) | 最大サグ(mm) | 周囲温度 (°C) | ||||

| Sag | LE | PP | PE | ACTEL | ||||

| 2~4m | 1~5 | 1350 | ±25 | 150 | 30 | 1~100 | - 60~70 | - 40~90 |

| 5~10 | 1200 | 125 | 30 | 1~100 | - 60~70 | - 40~90 | ||

| 10~20 | 1000 | 100 | 20 | 1~90 | - 50~60 | - 20~90 | ||

| 20~30 | 800 | 50 | 7 | 1~90 | - 20~30 | - 10~70 | ||

| 30~40 | 700 | 25 | 2 | 1~70 | 1~70 | 1~90 | ||

| 4~10m | 1~5 | 1200 | 150 | 44 | 1~100 | - 60~70 | - 40~90 | |

| 5~10 | 1150 | 120 | 28 | 1~100 | - 60~60 | - 30~70 | ||

| 10~20 | 950 | 80 | 14 | 1~85 | - 40~40 | - 10~50 | ||

| 20~30 | 800 | 60 | 9 | 1~65 | - 10~30 | 1~80 | ||

| 30~40 | 650 | 25 | 2 | 1~40 | 1~60 | 1~80 | ||

| 10~18m | 1~5 | 1000 | 150 | 44 | 1~100 | - 50~60 | - 40~90 | |

| 5~10 | 950 | 120 | 38 | 1~100 | - 50~50 | - 40~90 | ||

| 10~20 | 900 | 100 | 22 | 1~90 | - 40~40 | - 35~80 | ||

| 20~30 | 750 | 50 | 6 | 1~80 | - 10~30 | - 35~80 | ||

| 30~35 | 650 | 35 | 4 | 1~70 | - 5~30 | - 10~80 | ||

| 35~40 | 600 | 25 | 2 | 1~65 | 1~60 | 0~80 | ||

| 18~25m | 1~5 | 1350 | 130 | 22 | 1~100 | - 60~60 | - 40~90 | |

| 5~10 | 1150 | 120 | 28 | 1~95 | - 50~50 | - 40~85 | ||

| 10~15 | 1000 | 100 | 20 | 1~95 | - 40~40 | - 30~80 | ||

| 15~20 | 850 | 85 | 16 | 1~85 | - 30~40 | - 30~80 | ||

| 20~25 | 750 | 35 | 3 | 1~80 | 1~60 | 0~70 | ||

速度が20m/minを超える場合は、ベルトの戻り方向にボールベアリングを採用することをお勧めします。

どのような速度設計であっても、駆動モーターには減速装置を採用し、低速で起動する必要があります。

RP の値を最適な距離として推奨します。実際の設計における間隔は、値 RP 未満である必要があります。リターンウェイローラーの間隔については、上記の表を参照してください。

SAG 値は理想的な最大値です。ベルトの弾性はSAG値の範囲内で管理してください。

値 LE は、理論上、ベルトの長さを差し引いた後、増加するたるみの長さです。